东莞市模具产业链标准图谱构建、分析及模具产业链标准制定建议

东莞作为现有广东主要的模具产品集散基地,各类模具产品品种齐全,产业集群优势明显。

本文结合东莞市模具产业集群特点,绘制了东竞市模具产业标准图谱,围绕标准制定及时性、标准内容适应性、标准技术先进性分析模具产业标准现状,并对东莞市模具产业标准制修订工作的开展提出了几点建议。

模具产业链标准图谱,是依托产业链,从标准的角度出发,将产业链中的各组成部分及其标准情况进行梳理,形成与产业链具有关联性的各典型设备产业链标准图谱。依托模具产业链,根据技术、标准、产业发展现状,从稳定产业链、畅通供应链的角度出发,采用目标分解、流程分析、组织划分相结合的方法进行系统分析。综合价值链s企业链、供需链和空间链等多维度,先构建产业链及产业链标准体系,再构建与产业链和产业链标准体系相对应的产业链标准图谱。通过构建产业链标准图谱反映产业链供应链的关键环节、技术共识,研判产业技术发展趋势。

东莞市模具产业链标准图谱构建

(1)模具产业链

模具产业链界定为从模具生产所需构建到终端产品制造的各生产部门的完整链条。即,以模具典型案例的生产制造为中心,按照上游为模具生产所需原材料和零部件,中游为模具生产加工,下游为终端应用的方式建立产业链。其要素为模具生产所需原材料零部件、生产加工、应用。

(2)模具产业链标准体系

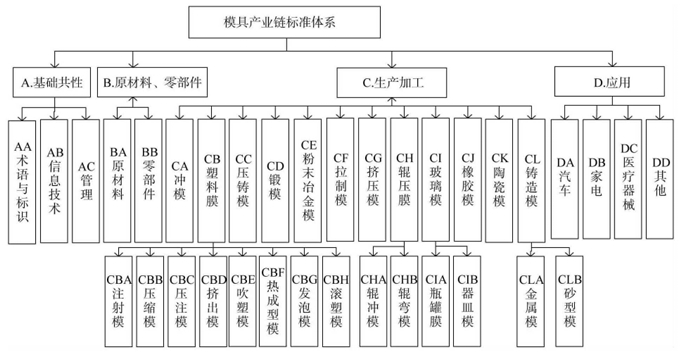

围绕模具产业基础高级化、产业链现代化,建立由术语与标识、信息技术及管理形成的基础共性标准;由模具产业原材料和零部件形成的模具上游原材料、零部件标准;由冲模、塑料模、压铸模、锻摸、粉末冶金模等10类模具形成模具产业中游生产加工标准;由汽车、家电、医疗器械及其他等形成的模具下游应用标准,为主体的模具产业链标准体系(如图1所示)。

图1 模具产业链标准体系示意图

梳理汇总模具产业链国内现行标准,国家标准和行业标准共发布393项,其中国家标准116项(采标22项),行业标准277项,在研标准11项。从标准发布实施的日期分析,1985年至2000年发布实施的标准有72项,2001年至2015年发布实施的标准有235项,2015年后发布实施的标准有130项3从国内团体标准的制修订及实施情况来看,共发布实施标准43项,按照发布机构所在区域划分,中字头行业协会商会27项、广东地区行业协会商会16项、东莞地区行业协会商会0项0。

(3)模真产业链标准图谱

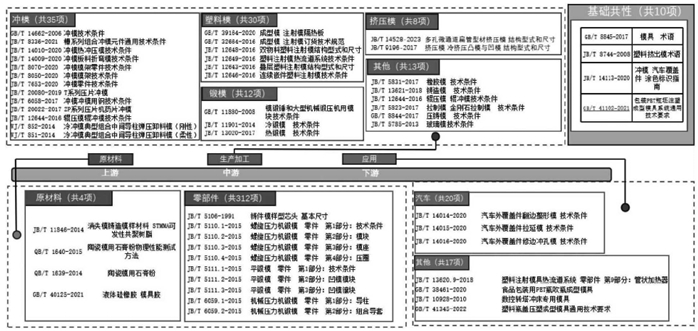

模具产业链标准图谱是以产业链标准体系为基础,包含产业链信息、产业链技术标准,将产业链标准体系涉及的标准以链式图的形式进行展示,便于从产业链上下游的角度系统性分析各类标准的协调致性,通过产业链的内在关系明确各标准技术关联性£根据上述研究,模具产业链标准图谱包含模具产业链各部分分类和产业链标准信息。模具产业链标准图谱(见图2)中所列标准为相关国外标准、国家标准s行业标准和国内团体标准,其中国家标准和行业标准代表了国内液压机产业的基本技术标准要求;而具有市场特质的团体标准则代表了整个行业高水平技术标准方向。

图2 模具产业标准图谱示意图

模具产业链标准谱图分析

(1)标准及时性

模具产业链从现行相关国内标准来看,从标准发布实施的日期分析,1985年至2000年发布实施的标准有72项,2001年至2015年发布实施的标准有235项,2015年后发布实施的标准有130项。2001年至今发布的标准占模具现行有效标准总数的74.42%左右。总体来看,模具的标准制修订较为及时。(2)标准适用有效性

以现行使用的国家标准和行业标准为落脚点来看,基础通用类标准有10项,占模具现行有效标准总数的2.2%,模具产业链上游组成构件类标准有316项,占模具现行有效标准总数的68.3%,其中零部件占67.5%;产业链中游产品类标准有99项,占模具现行有效标准总数的21.4%;产业链下游通用操作规范类标准有37项,占模具现行有效标准总数的8.0%。从标准产业链分布看,模具产业链零部件标准数量多,基础标准数量少,普通模具标准数量多,高端模具标准数量少;在模具下游应用量较大的电子、IT、医疗器械等领域没有专门的标准规范,在模具绿色化、智能化、自动化领域等方面也缺少适用的标准体系。总体来讲,模具标准化工作滞后于产品开发和市场需求。

(3)标准技术先进性

因为我国的模具生产加工技术和工业化都是从国外引进开始,基础技术薄弱,基础材料和基础制造工艺技术没有很好的积累和经验总结,对国外核心技术和产品依赖性很强《目前,我国模具产业链标准图谱显示在模具自动化、智能化标准化还存在标准缺失,局精密化标准采用国际标准22项。所以东莞在精密部件、高精度控制及自动化、智能化模具标准的制定方面,与国外技术发达国家相比先进性较差。

东莞市模具产业链标准制定建议

(1)梳理短板,沉淀共性标准

应梳理产业链的短板、瓶颈等共性问题,开展基础共性技术标准研究、关键制造和检测技术标准化能力建设工作,提升中高端产品的工程化、产业化、标准化水平,构建“理论设计、产品研制、应用验证”的全流程标准体系支撑能力,提升产业自主创新发展能力。具体涉及:自动化、智能化模具等中高端关键部件的技术标准攻关和标准应用验证。围绕3D打印等高端模具产品的正向设计、先进制造、关键工艺、动态性能测试等共性技术标准研究。

(2)需求导向,配套指导标准

应以重点应用领域的需求为研究落脚点,提炼出中高端模具产品技术、标准、专利综合研究的通用方法和路径,形成标准化的研究思路和方法理论,指导全社会力量投入重点应用领域中高端模具产品攻关。主要攻关方向涉及:面向重点应用领域的具有局精度、局速的中局端模具核心及关键部件制造标准;面向模具重点应用领域的的关键技术,如用于液晶电视背板冲模、硫化胶嚢模具等生产关键技术标准。

(3)打通链条,挖掘产业链标准

应致力于建立连接模具行业的工业全系统、全产业链、全价值链和支撑工业智能化发展的关键基础设施,形成新代信息技术与模具工具行业深度融合的新兴业态与应用模式,形成互联网从消费领域向生产领域、从虚拟经济向实体经济扩展的核心载体。

结语

通过开展模具产业链标准图谱研究,建立模具产业链与标准链的映射关系,绘制产业链标准图谱,有利于充分激发市场主体的标准创新活力,逐渐建立模具制造领域的“东莞模具”区域公共品牌,以标准助推东莞模具产业附加值提升。(作者:李春雨 李润水 辛明哲)