山西省公路产业固废利用实例及公路产业四新技术应用实例

一、山西省公路产业固废利用实例

1.1工业固体废渣利用效益

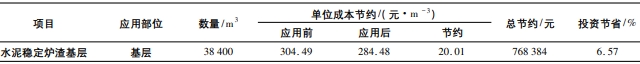

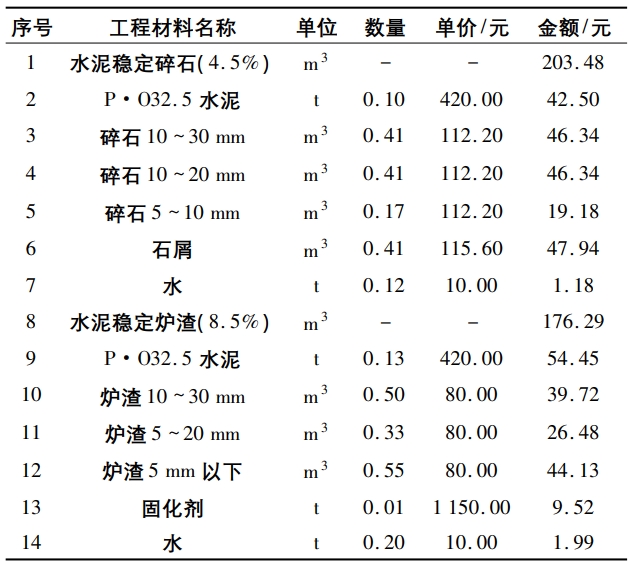

通过水泥稳定炉渣基层试验段的试铺,确定各项施工、质量技术指标,在本项目大面积推广水泥稳定炉渣底基层的应用。实际施工中严格按照规范要求和设计参数进行控制,并根据现场情况及时调整设计参数,验证配合比设计等各项技术指标符合设计文件和规范要求,保证工程质量。完成固废炉渣利用4.8万t,炉渣利用4.8万t即3.84万m3(水泥稳定碎石密度为2.35t/m3,水泥稳定炉渣密度为1.25t/m3)。成本节约计算见表1~2。

表1 固废利用单位成本节约表

表 2 水稳混合料材料费计算表

1.2非工业固体废渣利用效益

2020年度计划利用道路弃渣8.96万t,实际利用道路弃渣12.69万t,固废利用率为141%。

1)路基工程。2020年度施工便道修建段落主要为本项目起点K49+100~K53+180段,此段路基挖石方总量为444473.2m3,路基利用268617.5m3,弃方为175855.7m3,本路段由于国有林地的影响,弃方无法经析城山隧道运输至碎石加工场,而绕行县级三级公路或在此段增加碎石加工厂的成本又大于外购材料的成本,固此段路基弃石方除便道、特殊路基处理和片石加工利用外暂不考虑碎石加工利用。2020年度该段落固废利用为施工便道利用路基弃石方代替碎石铺筑2.3万m3,特殊路基处理回填0.53万m3,加工片石用于砌体工程0.42万m3。剩余K54+175~K60+172段的年度固废利用为路基及隧道弃石方用于特殊路基处理回填0.27万m3,加工片石用于砌体工程及非承重混凝土圬工1.08万m3。施工便道铺筑、特殊路基处理及片石加工全部参与固废利用,固废利用率为100%。

2)混凝土工程。2020年度生产混凝土约2.7万m3用于路基、桥涵、隧道等工程,沿用上年度混凝土科技攻关方案,在混凝土中掺入粉煤灰,超量取代水泥(除隧道C25喷射混凝土),固废利用粉煤灰为0.17万t。2020年度生产混凝土混凝土均采用自加工碎石及机制砂,包括涵洞工程、桥梁工程(桩基、墩柱、盖梁、耳背墙、预制梁板、桥台搭板、桥面铺装等)、隧道工程(初支、二衬、仰拱、洞门、路面等)、片石混凝土(挡土墙、土路肩加固、边沟等)。自加工碎石使用量为1.3万t,机制砂使用量为0.96万t,以上两项全部参与固废利用,固废利用率为100%。

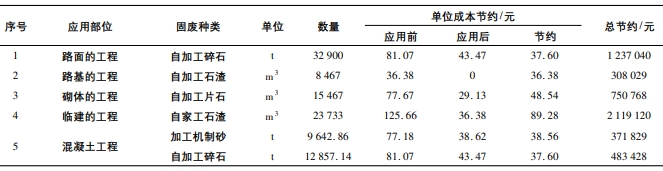

3)路面工程。根据调查,路面使用固废材料钢渣、矿砂渣价格高于地材外购单价(碎石83.5元/t,石粉79.5元/t),不经济,所以放弃固废材料钢渣、矿砂渣的使用。碎石自加工单价组成:加工费24.27元、运费费9.71元(加工场到拌合站或存料场)、电费2.91元、加工棚0.54元、二次倒运2.52元(存料场到拌合站)、环保费0.60元、场地及复垦费1.46元、其他费1.46元,合计43.47元/t。机制砂(石灰岩石粉)自加工单价组成:加工费19.42元,其他费同上,合计38.62元/t。横河及圣王坪隧道洞渣开挖量约14万m3,其中有12万m3可用于碎石及机制砂加工。碎石及机制砂除混凝土工程使用外,全部用于路面碎石垫层及水稳碎石层。设计碎石垫层数量为10.93万t,水稳碎石层为21.77万t。由于国有林地及析城山隧道事故的影响,K49+100~K53+180段路基弃方无法经析城山隧道运输至碎石加工场,导致自加工碎石及机制砂无法全部满足供应路面工程,分解配合比计算还需外购碎石19.00万t,机制砂1.28万t。路面碎石及机制砂使用量为5.38万t,其中K67+100~K91+000段碎石垫层材料为外购碎石及机制砂数量为2.09万t,固废使用量为3.29万t,固废使用率为61%。具体节约成本计算见表3。

表 3 道路弃渣固废节约计算表

二、山西省公路产业四新技术应用实例

山西临汾特大桥1#墩高59m、2#墩高90m、3#墩高59m、4#墩高44.5m,均为高墩柱。1#桥墩处于河边悬崖上,便道规划、修筑困难,开挖石方量大且安全措施及日常维护成本较高。1#桥墩处无工作面,经实地勘查和优选比对,采用沿山崖修筑便道方案,跨越河道时搭设便桥。1#、3#、4#墩均采用翻模法进行高墩施工,2#墩采用液压爬模进行施工,在方墩墩身处设置塔吊,施工时利用塔吊安装、拆卸模板和向上运送钢筋。人员上下的安全通道采用施工电梯,利于施工和检查人员上下行走、安全便捷。混凝土采用混凝土拖式地泵进行输送。0#块采用托架现浇,1#~19#梁段采用挂篮悬臂平衡浇筑,边跨现浇段采用挂篮和桥墩托架施工。挂篮施工混凝土采用混凝土拖式地泵进行输送。悬臂浇筑梁段按3个施工阶段考虑,即挂篮安装阶段、混凝土浇筑阶段、预应力张拉阶段,同时相邻梁段混凝土浇筑龄期差应≤20d。

1)钢筋骨架新工艺制作。在钢筋加工场进行分片加工与制作,加工时对角钢位置及坡度严格控制,并进行编号,整体吊装,以减小现场加工误差,便于定位。所有骨架就位后,再次精确调整劲性骨架位置和轴线,确保无误后进行焊接。焊接时使用4台电焊机同时施焊,模板制作应严格按照设计要求进行,必须保证截面尺寸和板面平整、光洁。0#节段内模较为复杂,制作前应进行仔细分块出图,经审核后制作,底模制作应考虑精轧螺纹钢处的安装方式。模板成品须经设计人员、质检人员检验合格后方可使用。支座安装合格后,安装0#节段底模,底模安装应根据支架的弹性压缩量和模板与分配梁、分配梁与支架之间的非弹性变形,以及监控单位所提供的数据综合考虑底模预抬量,确保混凝土成型后,各部分位置准确。底模安装后,绑扎部分钢筋,安装腹板内模、横隔墙侧模及顶模板、安装侧角模、模板冲洗、安装外侧模。焊接严格按照有关焊接规范要求执行,确保焊接质量达到要求。

(1)骨架在制作加工前,项目部为保证骨架线性精度,现场技术人员在平整场地后应放出骨架标准框架样线,待复核确认后方可下料焊接加工。所用材料送往试验室进行验证,合格后方可使用,不合格的材料一律清除出场。

(2)角钢应在加工场统一下料,再倒运至拼装焊接点进行下一步施工。在角钢下料过程中,必须对施工图中角钢拼装长度、数量进行核对,无误后方可进行下料,根据角钢长度与图纸设计长度并结合规范要求,在满足设计、规范要求的同时,尽量减少角钢的损耗,合理搭配角钢。

(3)角钢搭焊接前,必须根据施工条件进行试焊,合格后方可进行正式施焊。焊工必须持考试合格证上岗,确保施焊质量。加工时严格控制角钢位置及坡度,并进行编号,应整体吊装以减小现场加工误差,便于定位。

(4)骨架焊接要求:①焊缝直线度,任何部位在≤100mm内直线度应≤2mm;②焊缝过渡光顺,不能突变<90°过渡角度;③焊缝高低差,在长度25mm时,高低差应≤1.5mm;④焊缝咬边,全部焊接缺陷允许进行修补。

2)预应力筋张拉与监测。

(1)张拉顺序为先横向顶板及横隔板钢束张拉,后竖向预应力张拉。混凝土强度达到弹性模量90%以上且满足7d龄期后,进行预应力张拉工作;对于0#块,先进行横向预应力的张拉,后进行竖向预应力的施工。竖向预应力应尽早进行,不得拖延,竖向预应力必须在挂篮移动前张拉。横向预应力钢绞线采用一端张拉方式,张拉端与锚固端交错布置。竖向张拉采用二次张拉,钢棒二次张拉为合龙之后,桥面铺装之前。

(2)顺序为纵向张拉→竖向张拉→横向张拉。竖向钢棒张拉后的钢筋标上黑漆,防止漏拉,为减小预应力损失,采取二次张拉工艺。竖向钢棒张拉顺序为先下后上、横向钢绞线张拉顺序为左右均对称交替张拉。(作者:吴非,申铁军)

下一篇:片区综合开发项目类型及特点