我国海洋装备产业链发展现状及存在的问题

本章通过初步构建海洋装备产业链图谱,从原材料、研发设计、配套、总装建造、船海服务和运维6个环节分析海洋装备产业链自主可控程度。

一、六大环节自主可控程度

我国海洋装备业发展至今已形成较为完整的产业链,但囿于发展阶段、发展政策与各种因素的影响,我国海洋装备产业链各环节的自主可控程度有强有弱。

1.1 原材料环节

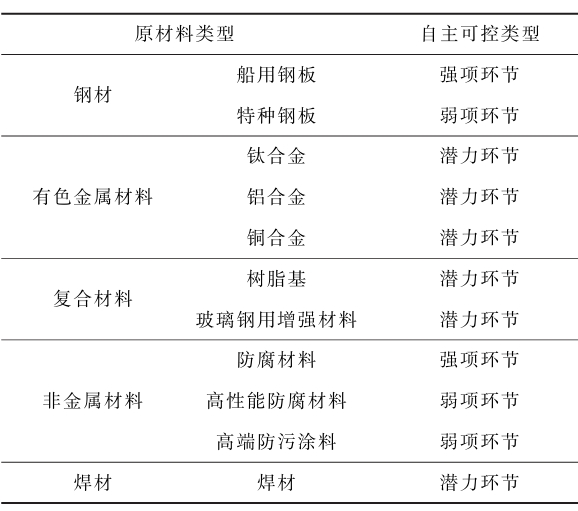

海洋装备业发展的原材料包括各种钢材、有色金属材料、复合材料、非金属材料(塑料、涂料、黏合剂等)和焊材等数百种,约占整船成本的15%~ 20%(表1)。

目前我国通用材料领域发展较好,但某些特种材料仍须进一步研究,如复合材料、高性能防腐材料和高端防污涂料,以及针对特定船型的特殊材料,如超高强度钢材、特殊钢材、殷瓦钢、不锈钢波纹板、聚氨酯泡沫板、环氧树脂、低温胶水、柔性次屏蔽。

表1 原材料环节的自主可控程度

1.2 研发设计环节

我国先后引进国外船级社造船规范共42种、近100册、超过2000万字,同时引进5000余项国际标准和10余项船舶设计技术。在配套领域,我国先后从丹麦、德国、法国、日本等国引进100余项船用主机、辅机和其他关键设备制造技术[3]。通过消化吸收,我国海洋装备业逐步从借鉴及移植国外技术阶段,过渡到自主开发创新阶段。

在船舶设计方面,我国和日本偏重于三大主力船型的设计,韩国较多参与液化气船的设计,欧洲主要关注豪华邮轮等高端船型的设计。目前我国大部分高端海工装备以及豪华邮轮等高技术船舶的概念设计和基本设计仍依赖国外,其中基本设计往往基于国外图纸进行二次开发,具备详细设计和工艺设计的能力,但独立的原创性设计尚待扩展,且尚未涉足新型高端船舶的设计。需要注意的是,我国船舶设计所使用的软件有90%为国外软件。

1.3 总装建造环节

近年来,我国海洋装备产品体系逐步完善,船舶及海工产品的覆盖面进一步扩展。我国于2010年进入全球海洋装备总装建造第一梯队,市场份额居世界首位(表4)。

表4 总装建造环节的自主可控程度

我国海洋装备企业的总装建造技术先进,在高价值产品建造方面也有突破。以船舶工业为例, 2022年我国造船完工量3786万载重吨,新接订单量4552万载重吨,手持订单量10557万载重吨,均占国际造船市场份额的50%左右;我国分别有6家造船企业进入全球造船完工量、新接订单量和手持订单量前10强[4],一批高端船舶和海工装备建成交付。

1.4 配套环节

配套环节是海洋装备业的重要组成部分,其发展水平直接影响海洋装备业的综合竞争力。海洋装备业的配套设备规格种类多、技术含量高,目前我国船舶配套设备的节能环保安全技术、本土品牌产品竞争力、系统集成供货能力、二轮配套本土化能力、专利本土化率等仍低于国际先进造船国家。

在通用配套环节,我国船舶配套产品体系完善,覆盖动力系统、甲板机械、舱室设备、电气及自动化设备、通信导航设备、舾装设备等领域,在加工制造和产能方面已达到世界先进水平,基本具备三大主流船型的动力与机电设备配套能力。

从船舶配套设备的装船率来看,我国能满足散货船80%以上、油船和中小型集装箱船70%以上的配套设备装船需求[6]。除船舶动力系统、甲板机械、舾装设备等配套设备的本土化率超过60%以外,其他配套设备的本土化率普遍较低。尾轴密封装置、装卸机械泵空压机、海水淡化装置、通信导航控制系统及电气设备等配套设备主要依赖进口,船用柴油机的二轮配套(配套产品组装所需的零部件配套)能力仍显不足,增压器、电子调速器、油雾探测器、Alpha注油器、电控模块、薄壁轴瓦控制系统阀件等部件仍依赖进口。

与通用配套环节相比,专用配套环节能力较弱,严重依赖进口,关键核心技术尚未攻克或与国外技术差距较大。据统计,大型LNG运输船的整船国产配套率只有60%,通导设备、高端舱室设备、液仓维护系统、发动机重件等关键配套设备有95%依赖进口。

1.5 船海服务环节

船海服务环节主要包括标准与认证以及金融与保险2个部分。

近年来,我国逐渐改变被动接受和应用国际海事新规范、新规则、新标准的状况,开始主动参与IMO有关船舶的新规定、新标准(尤其是绿色环保船标、船规)的制定或修订,同时加强国内船舶新规范、新标准的研究、制定或修订,为我国海洋装备业适应国际规则提供支持[7]。“十三五”期间我国向IMO提出提案共107项,主导制定并成功发布船舶行业的国际标准共39项,占同期ISO/TC8国际标准总数的13%[8]。然而与其他国家尤其是欧洲国家相比,我国在船海服务领域的主动性与引导性仍不足。

海洋装备业是资金密集型行业,融资是其发展的重要环节,同时是提高海洋装备业竞争力的关键因素。我国海洋装备领域的专业金融机构有30余家,海洋保险领域巨头垄断的格局被逐渐打破,越来越多的中小保险公司参与市场角逐。同时,保险费率的全面放开给保险公司带来巨大压力,一些保险公司的技术和服务体系还不够完善,在风险防控和管控方面与国际保险业仍有巨大差距,信息交流、合作平台仍在逐步搭建,相关法律法规不够完善。这些问题在一定程度上制约海洋保险业的发展,亟须在发展过程中逐步解决[10]。

1.6 运维环节

我国海洋装备业的运维环节呈现两极分化,其中修船环节较强,但配套设备的售后服务环节较弱。

目前我国已经成长为全球最大的修船市场, 2021年修船产值超过276亿元,修船完工量近8000艘,分别占全球份额的13.3%和43.2%。国内修船产能整体处于供大于求的状态,受国际国内多种因素的影响,市场产能过剩风险进一步增大。我国海洋装备企业尤其是配套企业的服务意识较弱,加上成本管理等因素,全球服务网络不健全。国内船舶配套设备在故障诊断、监测与服务保障方面的技术研究和应用成果比较单薄,整体应用的基础环境非常欠缺,导致配套设备故障修复时间长且售后效率低等问题。

二、我国海洋装备产业链发展现状

目前我国基本形成海洋装备产业链,但仍处于全球产业链中低端,海洋装备业未能在国民经济中发挥应有的作用,还有较大的发展空间。

2. 1 产业链较为完善

我国已具备三大主流船型的研发设计与建造能力,实现系列化与批量化生产;在2022年全球订单的18种主要船型中,我国有12种船型的新接订单量位列世界第一。在高技术和特种船舶方面,我国基本具备大型LNG运输船、超大型全冷式LNG运输船、汽车滚装船等船舶的设计与建造能力。在市场驱动下,我国的动力与机电配套产业规模迅速扩大,基本建成动力机电设备制造和试验验证设施体系,形成相对完整的产业链[5]。同时,我国在船舶绿色化、智能化技术研究方面也取得一定的进展。

2. 2 总装建造环节的产业集中度不断提升

为应对国际造船企业竞争与推进国内产业整合,国内大型造船集团持续推进行业兼并重组。继中国船舶工业集团和中国船舶重工集团陆续通过资产重组整合内部业务后,2019年通过战略性重组成立中国船舶集团。我国海洋装备业的分布区域相对集中,总装建造需要的设备在长三角地区都能买到,实现物流成本、仓储成本“双低”,这是其他国家的造船厂无可比拟的优势。

三、我国海洋装备产业链存在的问题

3. 1 产业链存在弱项环节

我国海洋装备产业链的原材料、总装建造及通用配套环节较强,但研发设计、专用配套、船海服务及运维环节均存在弱项,成为制约我国海洋装备业发展的主要“瓶颈”。

从配套环节来看,欧洲竞争优势明显,其行业地位在短期内难以撼动。通过早期实施的政策及措施,韩国海洋装备配套设备的本土化率超过90%,绝大多数船用配套设备实现国产化,LNG运输船实现实船运用,低速机实现“零进口”。相比而言,我国海洋装备配套设备的品牌竞争力薄弱,系统集成能力及打包供货能力均存在不足。

3. 2 高价值产品发展不足

目前船舶设备制造业的高端产品和品牌主要集中在欧洲造船强国以及日本和韩国。从船型结构来看,目前欧洲占据高端市场,日本和韩国占据中高端市场,我国占据中低端市场。①欧洲在豪华邮轮、客滚船、滚装船、化学品船等领域一直具有优势,其在高技术、高附加值船舶建造领域具有先进的技术和丰富的经验,亚洲船厂在短期内难以超越。②液化气船(包括LNG、LPG)和高端海工船由韩国和新加坡船厂主导,2022年我国在LNG运输船订单量上有所突破,有5家船厂具有LNG运输船建造能力,但仍不能满足市场需求;我国在超大集装箱船与油轮等船型领域正逐渐赶上韩国和日本。③散货船、标准油轮、集装箱船三大主力船型的主要市场由我国占据。

3. 3 参与全球海洋治理深度不够,船海服务环节较弱

受制于发展阶段与技术水平,我国海洋装备业的发展一度更重视“硬实力”建设,在制造业实业方面投入资源较多,但对与实业密切相关的“软实力”重视不足,在国际公约、规则和标准制定以及相关活动方面投入资源较少。

根据调研结果,除客观原因外,由于对接国际标准的思维方式不同,我国多次错失先机。在参与相关国际规则制定时,其他国家写出框架就立即递交申请,待后期讨论时再不断补充和修改;而我国会花大量时间进行内容撰写、讨论及修改完善,确保细则准确明晰后再递交申请,但此时许多优先权已被其他国家占据。因此,我国在参与全球海洋治理的过程中,除更加重视和积极主动外,还须充分了解国际规则运行机制,从而掌握主动权。(作者:马蕊 蔡鹏 柳存根)