基于协同智能制造工厂建设项目的案例,阐述智能制造技术的应用,通过改造大幅度提高生产效率、减少成本、保障产品质量,同时避免了人工装配造成的安全隐患。

本文将以某航空制造生产厂建设为背景,对智能制造在智能制造设计与应用进行详细阐述。

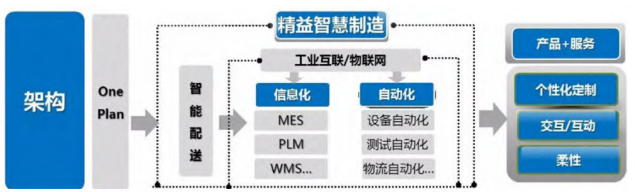

1 智能制造系统架构

智能制造的应用主要实现再装配自动化的生产,网络信息化的实时监控、决策以及管理,物流自动化的物料以及产品的转运工作,并且通过数字孪生技术将智能制造应用实现智能化的仿真作业,实现精益智慧制造。图1为智能制造架构。

图1 智能制造架构

2 装配自动化技术在航空领域中的应用

在航空机械制造过程中通过实现装配自动化的技术,使用多种传感器、仪器仪表实时检测当前产品的生产状态以及实时的坐标位置,同时监控装配过程中实时的安全问题;使用条码、射频识别可探测到所生产产品的代号以及批次信息,以便后续进行质量管理的追溯以及查询;使用工业机器人、机械和装置可实现全自动的装配操作等,自动化是企业进行生产活动的物质技术基础;工位根据生产信息通过设备进行自动化安装生产与传统装配技术相比,自动化技术下的装配技术拥有很多的实用性优势,因此,发展速度迅猛。当前,航空领域的装配主要体现在打螺丝,涂胶,大部件的装配以及对接测试等。其中,圆柱形产品的对接技术在航空领域中属于一个比较常用并且难度比较大的一个工艺流程。目前现有的调姿对接生产方式大多采用人工对接或者是半自动对接,这样会加大人员的劳动强度,另外人工或者半自动对接无法实现动态监测对接两段筒体的空间姿态,无法保证圆筒的中心轴线的同轴度,对装配公差间隙较小的产品,无法实现对接或者在对接过程中出现碰撞或者摩擦,从而影响产品质量,对于火工品会产生安全隐患,其次采用人工对接或者是半自动对接需要多人配合才能完成测量及对接,会大大增加操作人员数量,而火工品车间都有定员限制,也会影响生产效率。通过自动装配线的改造,由机器人接触式测量系统、视觉测量系统、对接调姿机构、对接固定平台、工装夹具等组成,实现平台上工件的平移、横移、升降、偏航、俯仰及滚转6个自由度的调姿定位。两段圆筒吊装至对接调姿设备上之后,由工装夹具将两段圆筒夹紧固定,测量机器人分别对两段圆筒的外圆、端面等进行测量,建立空间坐标系;采用视觉检测相机对工装上的靶标拍照,确定空间坐标;同时将测量机器人的坐标系进行转化,导入至视觉检测系统中,采用双检测系统相互验证的方式,确保测量精度。通过自动化设计的改造大幅度提高了产品的生产效率,减少了人力成本,保障了生产质量,同时也避免了人工装配造成的安全隐患。

3 生产线管控系统

通过产线控制系统根据实际生产的需求进行生产技术准备计划,订单的下发以及生产计划的管理,在整个智能制造生产过程中进行决策性选择。根据对某型产品装配生产线的现状和需建设内容的理解,在某型产品装配生产线内建设产线管控系统,实现从无到有的基本应用,为实现在某型产品装配生产线内全面实时监控、管理,并预留后续可以实现与上级管控系统的集成。图2为生产线管控系统用户所需的主要功能框架。

2 生产线管控策略

根据该框架,产线管控系统应当包括但不限于以下的建设目标:(1)采用标准化、模块化、柔性化的生产理念构建某型产品装配生产线的产线管控系统;(2)以产线管控系统为依托,实现生产制造现场设备的实时数据采集,实现物流、工艺、生产、人员、检测等全流程数据的采集汇总,形成生产全过程数据链,基本实现车间生产过程的无纸化、透明化;(3)应用车间级电子看板、工位计算机等可视化管理工具辅助车间的生产活动,实现生产全过程监控,质量全过程追溯。从而提高企业的生产运营管控能力,实现经营生产决策的科学化,提高生产经营效率和管理效率。

为实现以上目标,在生产前,产线管控系统需实现工艺数据库管理模块,实现产线管控系统所需的统一数据源。工艺数据库管理模块的管理对象包含了用户所需的工艺数据库的全部数据信息,主要包括零部件信息、产品信息、工装信息、工具以及量具信息、设备信息、工艺流程信息、检测结果、人员信息等,工艺数据库管理模块提供了工艺编辑功能,用户可方便地对这些关键生产元素进行编辑整改保存。在生产过程中,产线管控系统需实现生产管控模块,接收上级系统已排产计划,驱动产线管控系统的执行,在无法接受上系统排产计划的情况下,产线管控系统本身亦可自行计划工单、工序计划及排产以及生产计划调度。

生产管控过程包含工艺装配信息、设备信息、在线检测信息、人员信息等对工位的推送,以及各工位的实时状态数据采集,并根据生产过程中的各类数据,人工或自动产生预警,保证产线异常能够被快速解决,将异常影响降到最低;采集到的各类信息,包括人机料法环等生产要素,都与产品绑定,可实现生产要素与产品的质量正反追溯。此外,生产管控模块将对生产制造过程数据进行分类成组跟踪,实现的历史追溯和统计分析,积累科学的期量标准,对于检测信息,产线管控系统将对检测照片等数据保留二次开发接口,方便今后进行大数据应用的开发,系统可根据大数据应用算法自动判断检测内容是否合格,并提示报警。

4 数字孪生系统

通过数字化产线的标准能力模型定义和产品工艺要求,可以进行工位之间的平衡计算。基于工厂模型和产品模型进行仿真的方案,通过工程师设计的静态的三维模型,根据理论上的工艺以及节拍时间进行自动仿真的设计分析,在和产品的实际生产过程中的信息是脱节的。为了能够反映出生产过程中的实际状态,及我们认为在第二期需要实现,即关键指标监控和过程能力评估。具体说明如下:通过采集生产线上的各个站位上设备的实时监控信息,实现实时可视化的全程监控模式,一旦设备存在任何的故障信息,可通过数字孪生实时查看故障信息,人工可根据报警信息快速做出故障判断,同时可实时监控整体设备上实时节拍,实现稳定并不断优化的生产管理能力提升。

5 AGV智能物流系统

随着人力成本费用的不断提高,使用大量劳动力的传统制造业,面临的压力越来越大。在这背景下智能工厂逐渐成为制造业转型的方向,机器人组成的智能工厂可大幅减少生产线人工干预,提高生产效率。在智能工厂企业生产流程中,AGV智能物流配送系统打通了原材料中仓库与生产线、各个产线之间以及线尾至成品仓等环节,在智能工厂起到至关重要的作用。

6 结语

构建智能制造工厂既降低了生产成本,又提升生产效率,同时也规避人员传统操作引发的安全隐患。通过对生产制造过程各环节的全面数据采集和分析,企业可以发现生产瓶颈和产品缺陷等问题,提高生产效率和产品质量。(作者:庄勇)