1、虚拟仿真实验教学的必要性

随着现代制造业不断向自动化、智能化方向发展,以 3D打印(增材制造)技术和机器人自动化制造技术为代表的智能制造技术发展迅猛,工业产品的设计、制造过程信息集成度越来越高,系统复杂程度不断提升,作为培养社会对此类人才的高等院校,如果采用真实装备进行实验教学存在如下问题:(1)智能制造装备价格昂贵,前期投入极大,采购周期流程漫长。运行过程中水电气液等资源消耗极大,设备后期维护成本高,部分设备操作风险和污染风险较高;(2)受学校资金和场地的限制,无法满足学生实际动手操作能力培养的需要,开放型、自主设计型和创新性实验难以开展;(3)优质的实验资源无法实现开放共享;(4)生产企业给予学生进入生产第一线实习实践的空间越来越小,全国仅有十堰和洛阳两处大型实习基地,生产实习难以达到预期效果。

2.1 虚拟仿真实验教学体系构建

为了扩大学生创新科技活动的受益面,中心以智能制造为重点发展方向,以培养高水平复合型工程应用和开发能力强的本科和硕士人才为主要目标,以实践能力和创新能力培养为核心,以专业和应用并重培养的方式,面向陶瓷 / 铝型材装备设计与制造、工业机器人控制与集成应用、节能与新能源汽车关键技术与应用、增材制造技术研究及应用等四个方向相关的虚拟仿真实验,建立智能制造虚拟仿真实验与实体实验、校外实践三结合的教学模式,将智能制造技术与地方特色产业紧密结合,与 ABB(中国)有限公司、达意隆股份有限公司等行业龙头企业深度合作,在企业中建立了一批具有行业和学科特色的本科生及研究生联合培养基地和实践基地,面向基础理论和企业实际需求,重点开展马赛克铺贴装备、增材制造、机器人集成应用、电子系统设计、软件系统设计、计算机仿真分析和先进制造技术应用等多个技术虚拟仿真实验,实现校内教学科研和校外产学研的共享与辐射。通过面向产业的深度校企合作,针对智能制造技术在产品的设计制造和管理全过程,搭建实验教学、技术培训和科学研究“三位一体”的共享平台,以智能制造技术的“智能设计、虚拟制造、信息管理、智能物联”四个环节为主线,开发丰富的虚拟仿真实验教学资源,形成了以能力培养为主线, 以服务地方产业为核心、多层次、多模块、互相关联的新型实验教学体系。

2.2 虚拟仿真实验项目

中心以急需的实验教学内容为指向,深入融合教研成果,依托信息技术,将复杂工程问题和教研成果转化成示范性虚拟仿真实验项目,研发内容丰富、与企业的真实案例和实用技术相当的虚拟仿真实验项目,提供具有工程氛围的实验教学条件。为学生的毕业设计、科技制作、技能大赛和各种实验类的专业竞赛提供平台,面向机械设计、机械电子、车辆工程、电气工程与自动化等全校 12 个工科专业开展虚拟仿真实验教学,自主研发面向企业需求的零部件设计加工、模具设计、高效焊接、3D 打印(增材制造)等虚拟仿真实验,已开设实验课程共 12 门,虚拟仿真实验项目 28 个,现列举有限元分析实验:利用 NX 及 SolidWorks 等三维软件及相关“高级仿真”功能模块,完成从简单到复杂的 3 套以上典型机构建模、装配与运动仿真与动力学分析。

实验步骤:(1)以减速器、机床等产品上的轴和齿轮的零部件为分析对象,并给出产品的主要技术参数,通过“虚拟仿真实验教学平台”给每位学生下达任务书;(2)学生根据给定的技术参数,建立分析对象的受力模型;(3)在系统中建立分析对象的几何模型;(4)在“高级仿真”模块中完成有限元分析的前处理、后处理及结果分析;(5)撰写实验报告,并提交相关物化成果。

2.3 虚拟仿真实验教学的效果

中心为学生的毕业设计、科技制作、技能大赛和各种实验类的专业竞赛提供平台。 近三年来,面向机械设计、机械电子、车辆工程、电气工程与自动化等全校 12 个工科专业开展虚拟仿真实验教学,自主研发面向企业需求的零部件设计加工、模具设计、汽车拆装与维修、高效焊接、3D 打印(增材制造)等虚拟仿真实验,已开设实验课程共 12 门,虚拟仿真实验项目 28 个,年均实验约 43000 人时数。智能制造虚拟仿真实验教学中心对全校和社会全天开放,学生可以在宿舍、图书馆和实验室上网,实现共享式网络开放学习。近三年以来,学生通过中心培训和指导,获得国家、省级获奖89 项,学生申请专利 6 项。近年来, 调研结果显示,中心培养出来的学生在企业技术中心或生产车间适应工作岗位要求的时间明显缩短,专业工作能力显著提升,获得了企业的高度好评。

3、中心特色与创新

3.1 虚拟仿真实验教学中心的主要特色(1)校企共建虚拟仿真实验和开放实验项目,虚拟仿真的仪器先进、过程真实、结果可靠。中心与美的集团等企业共建联合实验室 6 个,共同开发了有特色的智能制造虚拟仿真实验项目 20 项,虚拟仿真的仪器先进、过程真实、结果可靠,实用性强。

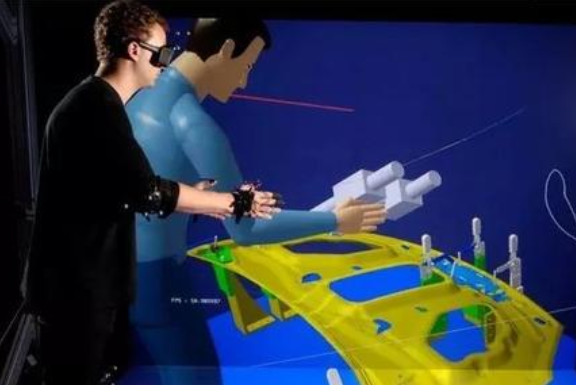

(2)虚拟与现实的有机结合,虚拟仿真实验结合实际产品的智能制造流程。基于设计能力、综合能力和创新能力培养的智能制造虚拟仿真实验项目,融合和应用互联网、虚拟现实、多媒体、人机交互、数据库、数字化设计、计算机仿真和网络通讯等多重技术,实现课内与课外、校内与校外、网上与网下、虚拟与现实的融合,不断进行虚拟仿真实验和传统实验相结合的实验教学方法改革与创新。

(3)立足佛山,辐射珠三角,涵盖和服务智能制造全产业链。针对佛山地方优势产业的需求,基于陶瓷 / 铝型材装备设计与制造、工业机器人控制与集成应用、节能与新能源汽车关键技术与应用、增材制造技术研究及应用等四个方向,共同开发了基于智能制造技术的系列虚拟仿真实验,将智能制造技术的学习融入虚拟仿真实验与实体验证实验、校外企业实践三结合的教学模式,致力培养制造业人才的工匠精神、创新和工程实践能力。

3.2 虚拟仿真实验教学中心的主要创新

(1)资源建设创新—面向地方产业的智能制造全流程仿真。利用佛山地区先进装备制造业的基础优势,融入现代制造企业实际案例,以全流程智能制造为载体,开发具有佛山产业特色且高度仿真企业产品制造全周期的虚拟仿真实验项目。中心综合了机械工程、车辆工程、机械设计制造及自动化、工业设计等学科的信息化技术资源,以现有智能制造设备和自动化柔性生产线为基础,将企业案例的生产全工艺过程进行规划,制定了详细的实验方案,作为虚拟仿真实验项目的开发依据,构建了从设计部门→制造车间→装配车间→检验车间→产品展厅→商务中心的全流程、高仿真实验教学体系。

(2)虚拟技术创新—多虚拟技术融合的虚实结合教学培训。基于智能制造全流程的虚拟仿真教学过程,首先, 学生通过 VR/AR 技术为基础的培训系统和产品加工过程回放单元,了解和掌握实际产品制造流程和各项制造技术原理与操作。之后, 按照中心自动化柔性生产线加工能力,在此基础上,利用三维设计软件和有限元分析软件进行产品设计和可靠性分析,完成设计产品的虚拟仿真制造过程的模拟后,在试验设备上完成产品的加工制造。最后, 通过虚拟装配和虚拟运营系统,完成产品的全部工艺流程和路线。

(3)管理制度创新 - 引入企业文化和管理制度教育。在学校和中心的基本管理制度基础上,引入企业生产管理和培训制度,聘请实践经验丰富的企业工程师做兼职教师,模拟企业实际生产流程和场景,在实际教学过程中, 潜移默化地培养学生的工匠精神和职业精神。 在全流程模拟过程中,引导学生了解企业文化和管理规章制度,培养具有设计能力和实干能力的创新型应用人才,毕业后能够迅速地适应企业岗位和转换角色。

4、中心共享与展望

(1)进一步丰富共享资源。将增材制造、新材料开发与模拟、机器人智能制造等新技术引入虚拟仿真教学和将科研成果转化为实际教学,开发实验 10 ~ 20 个,丰富共享教学资源。

(2) 利 用 互 联 网 + 和 AR/VR 技 术, 开 发 手 机 和 平 板APP,实施移动学习。利用我校建广东省高水平理工大学的充裕资金,更新实验设备,提升仿真网络带宽和实验室管理智能化,开发基于 IOS 和安卓系统的手机和平板 APP,实施时学习、处处学习和移动式学习。

(3)拓宽共享渠道。加入我国高校实验教学联盟和全国虚拟仿真实验教学联盟,拓宽共享渠道,实现全国范围内的资源共享。

(4)拓宽校际和校企共享。中心下一步拟加入 ABB 教育联盟高校成员,利用 ABB 公司平台向联盟内高校共享本中心的部分虚拟仿真实验资源。加入广东省高校教育联盟,争取为周边兄弟院校服务,为其他高校教师科研提供支持,承担其相关专业的实验和实训任务,校外学生可以通过校联合体平台预约注册登录后,远程共享部分实验教学资源,完成实验、设计等任务,提高学习效果。

5、结语

中心通过建设基于企业环境的虚拟实验室,提供安全、可靠、低成本的前位培训,能够有效地缩短学生与企业之间的距离,从根本上解决地方本科高校教育与行业发展脱节的问题。经过中心实验室的虚拟仿真训练,学生能够掌握面向佛山陶瓷、不锈钢、轻金属、模具等传统优势产业相关产品智能制造全周期的产品三维设计、有限元分析、计算机辅助工艺分析、虚拟制造、虚拟装配、虚拟运营等核心专业技能。中心已拥有一个富于创新精神和高水平研发能力的研究团队。(作者:田英,王兴波,傅贵武,林伟豪)