铸造产业链标准图谱的构建及分析

在制造业中,铸件是设备零部件的主要组成部分,是汽车、石化、钢铁、电力、造船、航天航空、纺织等国内支柱产业的基础,是现代工业发展的基础产业。本文通过研究铸造产业链及标准化现状,绘制产业链图谱及标准化图谱,通过分析图谱探究铸造业标准化现状,并给出标准化建设建议。

一、铸造产业链标准及图谱

本文选取铸造工艺的技术链条(即铸型准备、铸造金属熔铸、铸件处理三个阶段)作为产业链研究切入点,根据其工艺加工流程,分析不同工艺阶段的涉及的铸造设备。

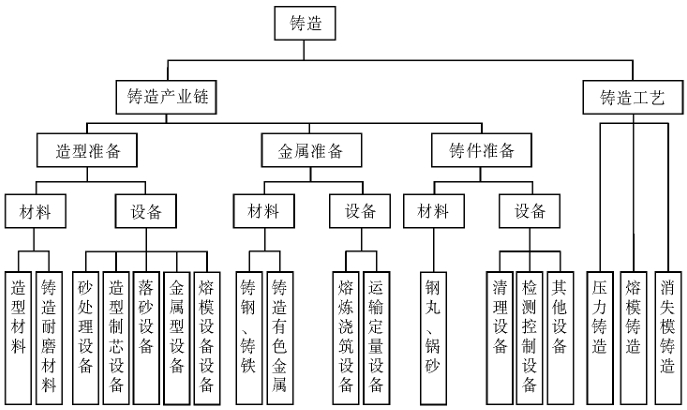

铸造产业链标准体系按照产业链上游一铸型准备(成型)阶段,中游一金属熔铸(熔融)阶段,下游一铸件处理(后处理)阶段标准进行分类,重点统计分析了国外标准、国内标准(国行标)、国内团体标准等三部分,形成产业链标准体系。铸造产业链标准体系分类,如图1所示。

图1 铸造产业链标准体系分类

国际标准化方面,国际上主流铸造标委会主要有英国ISO斤C25铸铁和生铁、美国的ISO斤C17/SC11铸钢件等国际标准管理委员会。ISO汀C25铸铁标准16项,ISO斤C17/SC11的铸钢标准21项,共37项标准,其中检测方法标准19项,合金材料标准18项。

国内标准化方面,我国铸造相关标准主要由2个标委会进行管理,即全国铸造标准化技术委员会(TC54)和全国铸造机械标准化技术委员会(TC186)。截止至2020年12月底,全国铸造标准化技术委员会(TC54)归口管理179项政府标准,其中国家标准98项,行业标准81项;标准涵盖铸钢、铸铁、有色合金、造型材料等原材料标准,以及压力铸造、熔模铸造等铸造工艺标准,基本上满足了铸造原材料和铸造工艺对标准化的需求;2020年全国铸造标准化技术委员会增加了铸造节能、资源再生再利用标准、铸造安全生产、清洁生产、铸件检测等领域的标准。标准体系逐年得到补充和完善,标准体系进步拓展,铸造国家标准体系将逐步和ISO标准体系趋于致,体系已基本涵盖了铸造工艺、不同铸造合金材料及其性能和缺陷检测方法,已逐步建立起具有系统性、协调性、适用性、前瞻性的比较完善的,逐步适应铸造行业科学发展要求的标准体系,但在先进铸造合金材料、铸造行业安全生产、节能环保、资源综合利用、数字化生产与检测方法等领域还有相当的工作要做。全国铸造机械标准化技术委员会(TC186)归口管理国家标准共38项(其中强制性标准9项),在研国家标准5项;行业标准共173项,在研行业标准78项;标准涵盖了熔炼浇注设备、运输定量设备、造型制芯设备、砂处理设备、落砂设备、金属型设备(包括周边设备)、熔模设备、清理设备、检测控制设备以及其它配套设备等方面,基本上满足了所覆盖的铸造机械产品对标准化的需求,但目前随着我国经济发展的不断提速,铸造机械的发展也被提出了更多新的要求,其中包括了节能减排、绿色智能、开放共享等,相对而言缺口仍比较大。

铸造产业链标准图谱是以产业链标准体系为基础,包含产业链信息、产业链技术标准,将产业链标准体系涉及的标准以链式图的形式进行展示,便于从产业链上下游的角度系统性分析各类标准的协调致性,通过产业链的内在关系明确各标准技术关联性。

二、铸造产业链标准图谱分析与应用

(1)铸造产业链标准图谱系统性分析

是标委会管理工作分散,标准体系不系统。我国铸造相关标准主要由2个标委会进行管理,即全国铸造标准化技术委员会(TC54)和全国铸造机械标准化技术委员会(TC186)。从标准管理方面,由于铸造行业涉及领域庞杂,分管领域存在交叉性较强的特点,意味着我国铸造标准体系面临较管理不协调、体系混乱等风险,管理无法做到高度协调统一。

二是我国标准工作逐年完善,部分领域达到国际水平。近年来我国铸造标准体系逐年得到补充和完善,标准体系进步拓展,铸造国家标准体系将逐步和ISO标准体系趋于致,体系已基本涵盖了铸造工艺、不同铸造合金材料及其性能和缺陷检测方法,已逐步建立起具有系统性、协调性、适用性、前瞻性的比较完善的,逐步适应铸造行业科学发展要求的标准体系,部分领域已达到领先水平。

三是与国际相比,总体存在定差距。与发达国家相比,我国铸造标准化工作还存在着定差距,全球性战略还有待加强。企业无论是参与国家标准还是行业标准的制定,无论在技术来源上还是制定者身份上,长期以来都仅面向国内市场,全球性战略还有待加强。另方面市场标准化意识、竞争意识待加强,企业对标准的认识、理解、应用和竞争意识严重滞后,大多数国内企业仍处于被动遵守国际标准与规范的局面。

四是企业标准执行总体表现较好。据资料显示目前国有企业和传统的铸造装备生产企业对标准执行情况良好,标准基本上得到了贯彻实施,但铸造机械行业大部分属于中小型企业,这类企业对标准的认知度较低,贯彻标准的积极性不高。

(2)铸造产业链标准关键技术指标分析

随着我国经济发展的不断提速,铸造行业及铸造设备的发展也被提出了更多新的要求,其中包括了节能减排、绿色智能、开放共享等。目前我国铸造技术标准与工业发达国家还存在差距,总体标准技术指标偏低,标准规定指标的稳定性、可靠性指标与国外标准还有差距。尤其在先进铸造合金材料、铸造行业安全生产、节能环保、资源综合利用、数字化生产与检测方法等领域还有相当的工作要做,部分标准依然缺失,这方面标准缺乏和滞后已成为制约产业升级及行业发展的瓶颈。

我国铸造行业应当推动行业两化融合深度实施,加快推进计算机技术、制造执行系统(MES)、工业机器人、增材制造、智能物流管理、数值模拟技术等在铸造企业的应用,实现关键工序智能化、关键岗位机器人替代、铸造生产过程智能优化控制,推进优势企业建设智能化铸造工厂/数字化车间。但现实情况不容乐观,企业自动化、机械化生产尚未完全普及,相关标准存在空缺。

(3)铸造产业链标准图谱应用

是客观映照,新技术、新标准有效对接。近年来随着科学技术的发展,很多新工艺、新材料应用于铸造行业,对绿色节能也提出了新的要求,如机器人、系统集成技术的普及与应用、双碳技术要求等,市场对此类标准需求很大,结合市场发展需求,加大相关标准的制修订力度,同时发挥标准化手段对规范市场的基础性作用,实现上下游产品、新材料、新技术的标准对接,保证标准要求的协调性和致性,使标准化工作跟上产业需求和发展。

二是查缺补漏,直观反映标准体系空缺。铸造标准体系目前有待完善,部分标准依然缺失,尤其是节能减排、绿色智能、开放共享方面的标准,特种铸造工艺相关标准缺少,在设备方面熔模铸造设备标准处于空白阶段,检测器具标准、压力铸造设备系列标准相对滞后与薄弱,标准缺乏和滞后已成为制约产业升级及行业发展的瓶颈。部分标准还存在着标龄长、老化严重、国际标准转化国家标准速度慢的现象。

三是超前布局,标准先行助力产业创新。标准研制应提前布局,同步部署技术研发和产业推广,以科技创新提升标准水平,及时将先进适用的科技创新成果纳入铸造技术标准,提升铸造设备标准技术水平;将铸造标准嵌入科技研发过程,缩短新技术、新工艺、新材料标准研制周期,加快科技成果应用步伐。

三、铸造产业链标准工作建议

是提高基础共性技术标准,推动技术进步。液、气、密、电等基础零部件和模拟数据库是实现设备安全稳定运行的重要保障。关键技术国产化需沉下心来长期积累,解决基础共性问题,我国铸造设备基础关键零部件要实现完全自给和稳定运行任重道远。加速推进铸造行业装备智能制造水平,提高创新能力,提升铸造设备和生产线的自动化、智能化,优化铸造工艺设计、改善生产工艺参数、提高铸件产品质量和效率,才能引领中国铸造行业向更高更强方向发展。

二是构建完善各细分专业的标准体系,开展标准实施效果评价。完善各细分专业的标准体系,优先制定节能减排、绿色智能、开放共享方面的标准,推动产业升级及行业发展,为生态环境治理和创新技术应用提供技术支持。建立健全标准实施信息反馈、标准适用性评价内容和评估机制,开展标准实施效果评价。

三是加强国际标准的转化,加快标准更新。重点是加速熔模铸造设备和压力铸造设备系列标准和检测器具标准的更新,部分不适宜作为国家标准的转为行业标准,部分标准应予以整合或废止。

四是加快研制高端装备、绿色生产相关标准。根据国家政策与铸造行业发展需要,面向世界科技前沿,促进新代信息技术、智能制造、绿色发展等在铸造产业中的应用,通过超前布局设备工艺相关标准,同步部署技术研发、标准研制与产业推广,推动新技术应用于产业。

五是推行技术创新、标准研制、产业同步推进机制。推行市场驱动下的技术创新、标准研制、产业同步推进机制,允许技术领先的企业在铸造标准的制定中拥有更大的话语权,实现标准制定适度领先于铸造产业技术发展的平均水平,体现标准对铸造技术进步和产业升级的推荐性价值,引领产业发展。

四、结语

标准来源于实践、高于实践,随着科学技术的发展和产业技术的进步,标准化工作要充分发挥对产业发展的指导性作用。铸造产业链标准图谱对于提升铸造产业基础能力、保障铸造产业链供应链的安全和稳定、支撑构建新格局具有重要的意义。铸造产业链标准图谱的建立,为铸造产业市场经济秩序的发展提供了重要依据,为产品质量和效益的提升提供了技术保证。(作者:王晶 张艳瑞 辛明哲)