我国机床制造企业除了要积极贯彻“中国制造2025”的战略以外,还要认真学习、研究德国、美国、欧盟和日本等智能制造先进理念,比较、总结出异同点,结合实际情况,制定出机床企业切实可行的实施战略,以新一代信息技术与制造业深度融合为主导,智能制造为主要方向,确保企业智能制造的发展。目前,中国机床制造企业大多只拥有相对智能一点的设备和系统,而大型集成化系统几乎都被国外承包商垄断,因此我国机床制造企业距离真正智能制造实际应用还很远。结合我国智能制造的现状,各机床制造企业在今后的发展过程中,可以以下几个方面的发展对策为重点。

一、以人为本是机床智能制造的落地之道

人是制造生产活动中最具活力与创新性的因素,智能制造最终也是需要服务和满足人们对美好生活的需求。在以智能制造为标志的新工业革命中,中国这样一个人口大国必须明确自己的优势与特色,机床企业也必须找准自己的定位并推出适合自身国情的智能制造发展战略。我国学术界提出了人—信息—物理系统(Human-Cyber-PhysicalSystems,HCPS)的智能制造发展理论,并在此基础上分析了智能制造的范式演变,指明了未来20年我国智能制造的发展战略和技术路线。

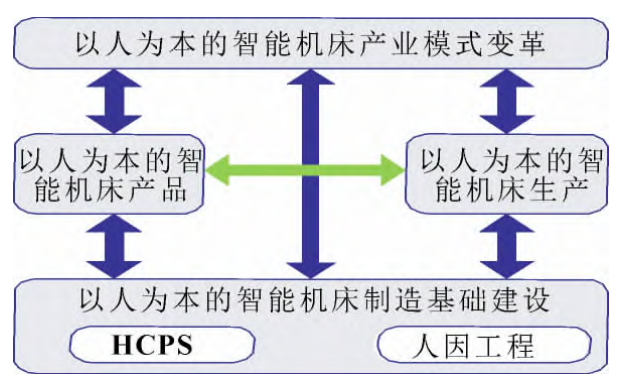

图3为以人为本的机床产业智能制造框架。以人为本的机床产业智能制造是一个大系统,可从产品、生产、模式、基础4个维度来进行认识和理解。其中,以人为本的智能机床产品是主体,以人为本的智能机床生产是主线,以人为本的机床产业模式变革是主题,HCPS和人因工程是基础。这里的“以人为本”指智能机床装备和系统的服务宗旨。在设计之初,就要充分考虑人的需求和人的因素,尤其是直接面向广大消费者的机床智能产品。同时,在智能机床装备设计之初,需要充分考虑人为干预的可能情况,并在设计中留下许可和空间。

图3 以人为本的机床产业智能制造框架

工业机器人不容置疑是机床智能制造的重要组成部分。但是,传统的工业机器人存在一些缺陷,目前还不能完全满足市场对智能机床的需求。例如,部署传统机器人的成本很高,单个机器人又不能直接在生产线上使用,仍需要许多外围设备的支持。此外,中小企业受财力限制,难以进行生产线级的大规模改造,并且更加看重产品的投资回报率,这就要求机器人本身成本低,可以快速部署并简单易用。在目前情况下,很难给出令人满意的解决方案。如果由人负责高度柔性、触觉和灵活性的任务,机器人利用其快速准确的优势来负责重复性和程序性的任务,这种人机协作将为中小型企业提供更好的解决方案。

二、数字化车间是机床智能制造的主战场

很多人认为,在智能制造中,大量购买和引进数字化设备是建立数字化车间的前提。事实上,数字化设备对于数字化车间的创建,既非充分条件,也非必要条件。即使车间里全是数字化设备,如果没有设备间的互联互通,没有生产过程的数字化管理,没有有序的数据流动,也不是数字化车间。相反,即使车间内的设备不全是数字化设备,经过改造后,设备与信息系统相连,制造过程实现了数字化、网络化与智能化,比如现实中的智能调度、决策分析等。这样,负责人可以分析管理生产计划、生产资源等数据,并在信息系统中对生产进度和产品质量进行有效监控,也可以看作是数字化车间。

关于机床行业的智能制造,建设数字化车间必须把握以下3条主线:第一条主线是由机床、热处理设备、机器人、检测设备等组成的自动化设施,实现智能精确制造,这是数字化车间的物理空间基础;第二条主线是以制造企业生产过程执行系统(MES)为核心的智能管控系统,实现对生产物流、计划调度、过程执行、工艺质量、设备管理等制造过程全环节的精细化管理和控制,这是数字化车间的网络空间基础;第三条主线以物联网为基础,以设备互联互通为桥梁,将MES等网络信息系统与机床等物理空间自动化设备连接起来,实现网络与物理世界的深度融合。3条主线汇聚在一起,实现自动化设备与信息系统之间数据的有序流动,最终实现高效、优质、低成本、绿色的生产模式,增强企业竞争力。

三、工业互联网是机床智能制造的新机遇

工业互联网是新工业革命的关键基础设施,具有智能化、数字化、网络化的特点。通过物联网、大数据、云计算等技术手段,可以构建基于数据采集、聚合、挖掘、分析的新型服务体系,实现产品、设备、人力、知识、信息等资源与能力的共享与合作,是一种汇众智的新型商业模式。

工业互联网在机床产业链中的作用不仅在于实现机床产业链中的价值传递,而且体现在价值创造方面,促进智能机床企业价值链优化与系统重构。一方面,工业互联网缩短了机床产业链上下游的距离,支持企业基于用户需求定制设计与生产,提供机床产品全生命周期服务,推动服务型制造业快速发展,构建了企业与用户无缝对接的平台。在工业互联网环境中,生产系统智能化和生产设备网络化水平不断提高。越来越多的智能机床制造企业正在积极探索“与用户互动,让用户评价,由用户定义”的新型工业互联网应用模式。以企业产品和技术为核心的传统机床制造模式加速向社会化、用户深度参与的新模式转变,从而提升了企业创造价值的空间。

另一方面,工业互联网将全产业链的各个环节有机连接起来,加速各环节数据在产业链中的流通和传递,基于工业互联网的深度数据分析能力,实现智能机床的远程控制和智能操作,对提高生产效率、优化生产工艺、创新生产方式具有重要作用。特别是在我国5G网络普及程度不断加大的背景下,工业互联网的引领价值凸显。机床企业还可以通过工业互联网整合与管理生产相关数据,通过挖掘数据尽可能地捕捉影响生产决策的隐性数据,在数据分析的基础上开展预测,采用预防控制策略降低决策成本和维修成本。

结论

智能制造涉及的范围十分广泛,而智能制造装备是实现智能制造的核心载体。近年来,我国政府出台了一系列支持智能制造的发展政策,希望通过积极发展智能制造,实现中国传统制造业的转型升级,推动我国从制造大国向制造强国的迈进。同时,机床行业对智能制造的迫切需求也迫使企业积极探索适合自己的智能制造道路,不断提高智能制造水平。本文作者在借鉴国内外智能制造研究经验和成果的基础上,系统研究了智能制造背景下影响我国机床行业发展的关键因素,特别是涉及工业大数据分析、机床学习和机床互通互联的内容,并在以人为本、数字化车间和工业互联网方面提出了发展对策。此研究可为智能制造背景下机床产业发展研究提供参考。(作者:王红,李彬)