近年来,受利好政策及市场需求的双重推动,碳纤维行业呈现出迅猛增长趋势。文章介绍了国内外碳纤维行业的运行情况及产品应用现状,分析了碳纤维原丝、预氧化/碳化技术等的新进展,总结了碳纤维行业面临的挑战与发展机遇,并从政策、人才、技术、产业和市场等方面提出相应建议。

碳纤维作为国民经济和国防建设的关键基础材料之一,是先进复合材料重要的增强体,可广泛应用于航空航天、光伏、风电、氢能、汽车轻量化、体育休闲等领域。经过数年的技术攻关和产业化发展,我国已形成具有自主知识产权的碳纤维技术体系,实现了技术、产品、应用和产业链多元化发展,成为全球碳纤维生产和供应第一大国。

一、国内外碳纤维供需概况

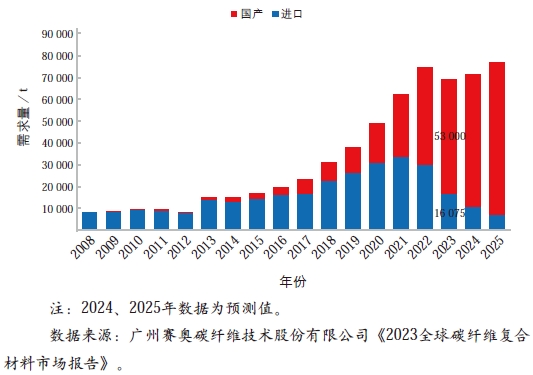

根据广州赛奥碳纤维技术股份有限公司发布的《2023全球碳纤维复合材料市场报告》,2023年全球碳纤维总产能超过29万t,总需求量11.5万t。2021年,我国成为碳纤维产能、用量第一大国;2023年,我国碳纤维产能13.8万t,需求量6.9万t(图 1),国内产量5.3万t,同比增长17.8%,进口量同比下降45.4%。据中商产业研究院预测,2024年我国碳纤维需求量达到7.2万t左右。

图 1 2008 — 2025年我国碳纤维需求量

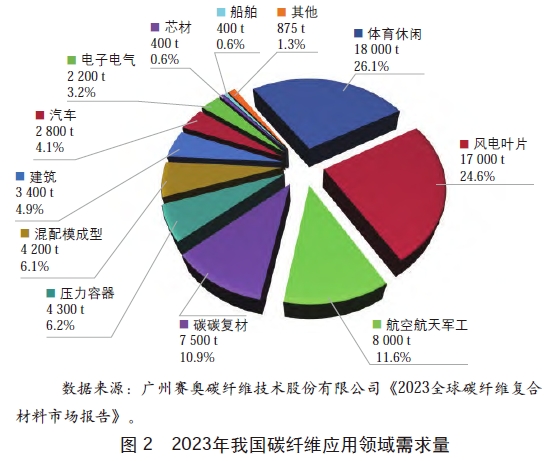

2023年,全球航空航天领域的碳纤维需求量占总需求量的50%左右,我国碳纤维需求则主要以风电叶片和体育休闲为主(图 2),两者合计占比约50%。随着制备技术的进步和纤维性能的提升,碳纤维将成为替代传统材料的重要新材料之一,新兴行业需求快速释放。

二、碳纤维主要制造商经营情况

截至2024年 6 月30日,国内外各大碳纤维企业陆续公布了销售业绩。全球碳纤维市场在航空航天等高端领域显著回暖,但在风电、汽车等领域存在增长不及预期、产能过剩等问题。国内主要碳纤维企业的碳纤维业务利润均有一定程度下降。

相比之下,国外碳纤维企业抗风险能力较强,其中日本东丽公司2024年 1 — 6 月碳纤维业务再次呈现两位数增长,主要受益于航天航空领域对飞机轻量化需求的进一步增加。而我国碳纤维行业出现供需关系不平衡、产能过剩、库存积压等现象,导致价格下跌、利润倒挂。根据各公司年报,2024年 1 — 6 月,中复神鹰、吉林碳谷、光威复材、中简科技等我国碳纤维龙头企业实现营收合计468.93亿元,归母净利润5.49亿元。

三、碳纤维生产技术进展

聚丙烯腈(Polyacrylonitrile,PAN)基碳纤维的制造工艺主要包括原丝生产和氧化碳化阶段(图 3)。随着技术和市场需求发展,碳纤维生产正朝着低成本化和绿色化方向发展。

3.1 原丝制备技术

在引发剂的作用下,丙烯腈与共聚单体反应生成碳纤维前驱体(又称“碳纤维原丝”),其中聚合液生产分为一步法和两步法,原丝生产又分为湿纺法和干喷湿纺法。随着碳纤维生产进一步向规模化、低成本化发展,其原丝规格也从小丝束向大丝束、巨丝束转变。此外,生物基原料日益受到研究者关注。

开发具有更优力学性能的大丝束或巨丝束产品,已成为碳纤维工业化发展的重要任务和客观要求。如吉林碳谷发布的大丝束75K碳纤维原丝及其制备方法(CN118792744A《一种75K碳纤维原丝及其制备方法》),解决了因单丝线密度不均匀导致的力学性能下降问题,满足了风电等应用领域对大丝束产品的需求。生物基聚合物产能和产量持续增长,2023年其全球总产能为480万t,预计2023 — 2028年间年均复合增长率在17%左右。德国戈平根劳博霍尔茨技术研究所利用湿法纺丝工艺进行了木质素基碳纤维的研究(图 4),该技术使用可再生资源硬木,通过一种新型溶解技术对木质素进行结构优化和重构,实现了对碱木质素温和且有效的溶解,是一种产率较高的高强度碳纤维前驱体制备方法。

利用丙烯腈/巴豆酸胍共聚物制备碳纤维前驱体,共聚单体巴豆酸胍的加入有效降低聚合物环化反应的活化能,同时促进环化反应的进行。其TGA分析表明,引入巴豆酸胍提高了共聚物的热稳定性,800 ℃碳化条件下的产率超过54%,比PAN均聚物提高19%以上,具有替代当前碳纤维前驱体的潜力。陈友汜等开发了一种连续聚烯烃基碳纤维的制备方法,该连续聚烯烃基碳纤维由改性聚烯烃制成的纤维先经过多级磺化处理、水洗、上油处理、干燥热辊后再进行碳化处理后制得。为减少氧化稳定处理阶段的能耗,张丽雯等开发了芳纶基碳纤维低温直接碳化方法,其以具有优异力学性能的芳纶直接碳化形成碳纤维,碳化后仍能保持较高的力学性能。

3.2 氧化、碳化技术进展

原丝氧化、碳化环节主要包括预氧化、低/高温碳化、电解、上浆等工序,生产高模型碳纤维时,在高温碳化后需进行石墨化处理。其中预氧化过程通常需要50 ~ 90 min,占碳纤维加工总时长的75% ~ 90%,用电成本约占总能耗的70%。为了满足碳纤维生产的低成本化、高效化需求,出现了紫外预处理、电子束/等离子体退火、微波退火等前沿性工艺。

2020年,美国4M碳纤维公司利用其与田纳西州橡树岭碳国家实验室(ORNL)合作开发的大气等离子体氧化技术加工台塑公司的聚丙烯腈前驱体,初步试验结果表明,由该工艺生产的碳纤维比传统工艺生产的碳纤维具有更高的拉伸性能。近期美国4M碳纤维公司宣布启动年产50 t等离子体氧化试验线项目,初始投资450万美元。据介绍,与目前行业标准相比,该技术可将生产能力提高至 3 倍,在氧化过程中减少75%能耗、节约50%的加工成本和30%的运营费用。

为了研究不同海拔下氧分压对工业碳纤维生产线氧化稳定性的影响,ZHU等对PAN纤维在中微观结构演化和力学性能指标方面进行了比较,发现较高氧分压气氛下可生成更均匀和交联的结构,并使稳定后的纤维具有较低的皮芯比,而低氧分压下纤维出现严重的皮芯结构;在海拔100 m、21.11 kPa和海拔2 275 m、16.23 kPa的氧分压条件下,工业化生产T700-12K碳纤维的拉伸强度和拉伸模量可达4 810 MPa/226 GPa、4 907 MPa/245 GPa。

预氧化工序的时间决定了碳纤维的生产效率和性能,鉴于此,澳大利亚迪肯大学研究了湿纺PAN纤维高速预氧化微观结构对碳纤维拉伸和压缩性能的影响。研究表明,当PAN前驱体纤维中丙烯腈、甲基丙烯酸酯、共聚体衣康酸的质量分数分别为94%、3%、3%时,可制备具有较高拉伸强度的碳纤维,且能耗更低,适合快速预氧化处理,当预氧化时间缩短至32 min时,碳纤维拉伸强度和模量降低,但抗压强度提高。在缩短预氧化时间方面,HSU等设计的研究方案采用一种准行波辐射器(图 5),PAN基纤维通过热场的辐射器封闭端进入,经电磁场作用后从另一端退出,在辐射器内吸收传播波能量,形成一个不完全的驻波,由于准行波具有行波特性和高热导率,有利于产生长度变化较大且相当均匀的加热场。对于不同长度的SiC管,可以施加不同的微波输出功率来维持相同的温度。该研究可实现13 min超快预氧化。

为了解决碳纤维石墨化均匀性和模量波动的问题,万凯等采用碳纤维的单边和双侧高斯激光辐照方法,明确温度对碳纤维石墨化均匀性的影响。结果表明,与直接高斯激光辐照相比,平顶激光辐照下薄层碳纤维石墨化平均性显著提升,拉伸模量由227.37 GPa增至311.90GPa;平顶激光辐照薄层化碳纤维可以有效提高碳纤维石墨化的均匀性,其中展纤均匀性成为影响碳纤维激光石墨化均匀性的关键因素;高功率激光辐照下碳纤维表面存在大量的缺陷,这些缺陷导致了碳纤维强度的降低,同时也限制了碳纤维模量的进一步提高。

四、行业面临的挑战与发展机遇

当前我国碳纤维行业产业规模稳居全球第一,且产品性能稳步提升、高端应用逐步拓展,需紧抓下游应用新增长点,重点攻克碳纤维工艺技术方面的瓶颈。

4.1 面临的挑战

4.1.1 行业阶段性承压

在“双碳”政策的催化下,大量资本涌入,导致行业出现产需错配现象。同时,航空航天、风电、体育休闲三大应用领域的周期性调整,进一步加剧了行业竞争,出现卷价格、增收不增利等现象,企业业绩承压,行业发展出现阶段性压力。据调研,从2022年 4 月至2024年上半年,一些主要品类的价格跌幅超过50%。碳纤维行业正遭遇“弱周期”。

4.1.2 核心竞争力仍需提升

目前,与国际碳纤维龙头企业日本东丽公司相比,我国碳纤维产品无论是原丝生产技术、关键装备制造、高端分析测试设备,还是碳纤维树脂基复合材料制造工艺、装备自动化/规模化、复合材料设计/工艺技术、复合材料性能离散/减重效率/成品率/成本,甚至碳纤维相关的专业工程技术人才,仍存在不小的差距。

4.2 发展机遇

面对逐渐加剧的供需矛盾,提升竞争力的核心是发展细分定位产品、高端产品和精益降本,加强下游制品技术的研发将成为碳纤维企业的战略选择。目前来看,航空航天领域市场需求依然强劲,“低空经济”为行业发展注入新动力;面向绿色和“双碳”战略,风电、新能源汽车、轨道交通等行业对材料体系提出了低成本、轻量化、高效率制备需求,碳纤维复合材料的潜力不断被挖掘。

4.2.1 民用航空

据了解,空客A350、波音B787的碳纤维复合材料用量均在50%以上,我国国产大飞机C919复合材料用量占比约为12%,主要应用在水平、垂直尾翼等部位,C929复材用量将达51%以上,主要应用在机身、机翼和尾翼部位。

近年来,包括我国在内的多个国家将目光瞄向“低空经济”,认为其将为碳纤维复合材料带来增量市场。2024年两会期间,“低空经济”首次被写入政府工作报告;3 月,工业和信息化部、科学技术部、财政部、中国民用航空局印发《通用航空装备创新应用实施方案(2024 — 2030年)》,提出到2030年,推动“低空经济”形成万亿级市场规模。电动垂直起降飞行器(e-VTOL)作为“低空经济”的重要载体,其主流的设计方案均采用碳纤维作为主要机身结构材料,碳纤维复合材料占比70%以上,预计该行业2030年对碳纤维复合材料的需求将达11 750 t。

小鹏汇天将T700级高性能碳纤维应用于其飞行汽车的相关部件,计划生产分体式飞行汽车“陆地航母”1 万架。全球最大的无人货运飞机W5000机身使用了宝威新材料自主研发生产的T700级碳纤维复合材料,减重效果明显,能让机体重量有效降低40%,最大载货量提升至 5 t,航程超2 600 km。

4.2.2 其他应用领域

(1)风电领域

传统应用领域对碳纤维的需求仍将持续增长。风机大型化是未来的发展趋势,叶片重量随着长度增加呈几何级数增长,使得风机载荷增大、风机部件成本增加。根据国海证券资料,在满足刚度和强度的前提下,采用碳纤维的风轮叶片比玻璃钢叶片质量轻30%以上,虽然碳纤叶片成本上升,但其带来的传动链上相关部件以及塔筒的优化减重,使得风电机组的整体成本降低10%以上。

(2)轨道交通领域

碳纤维复合材料在轨道交通领域的应用正逐步扩大,据统计,2023年该领域碳纤维复合材料的市场规模约10亿美元。碳纤维目前主要应用于列车的主承载结构,包括顶盖、设备舱、车体等重要部分,能够减重约30% ~ 40%。中车380BL碳纤维复材结构设备舱整体减重38%;2024年 6 月,中车四方与青岛地铁合作研制了全球首款商用碳纤维地铁“CETROVO 1.0碳星快轨”,比常规地铁减重了11%,显著降低了整个生命周期的运维成本;2024年 9 月,中车齐车、国能铁路装备公司与北京低碳清洁能源研究院共同研发了碳纤维复合材料铁路货车,减重超过20%,具有更轻、更强、更节能、环境适应性更高等特点。

(3)汽车领域

碳纤维材料取代汽车钢体车身减重高达60%,燃油效率提高30%以上,其典型应用于车门、顶盖、前舱盖、尾翼等;第二大类为A柱/B柱、车架/车壳、防撞梁等车身结构件;第三大类为轮毂、传动轴/齿轮、制动盘/片等底盘部件;第四大类为座椅、地板等内饰件。

《节能与新能源汽车技术路线图3.0》提出:到2030年,新能源汽车单车碳纤维使用能够达到25%,整车重量降低30%。如比亚迪仰望U9车身以T700-12K碳纤维复合材料为原料,采用热压罐一体化成型工艺;全车身100%碳纤维覆盖的广汽埃安昊铂SSR,其前内饰、方向盘等部位大量采用了碳纤维;6.5 kg碳纤维车顶的极氪001 FR,减重65%,强度提升67%;蔚来ES6的后地板总成、座椅板总成、后地板横梁总成和电池包上壳体均采用了碳纤维材料;小米SU7 Ultra、奔驰SLR McLaren、帕加尼超跑Zonda R、宝马i3和i8车身均采用了大量的碳纤维材料。

(4)储氢压力容器

氢能作为新一代清洁能源,其市场化推广的关键在于降本。目前,氢储运输成本占终端用氢成本的30%以上,该环节对氢能产业的商业化和规模化发展具有决定作用。

碳纤维复合材料是Ⅲ、Ⅳ型储氢瓶成本的主要部分,占比60% ~ 80%。早期,高压储氢瓶所使用的T700、T800碳纤维多由日本东丽供应。近年来,随着我国碳纤维企业取得技术突破,国产高性能碳纤维在产能、质量等方面均有了显著提升。中复神鹰已建成国内首条具有自主知识产权的千吨级干喷湿纺碳纤维产业化生产线,掌握了T300级、T700级、T800级等碳纤维的千吨级技术和T1000级百吨级技术;光威复材在2024年 2 月称其T700S级/T800S级碳纤维的2 000 t产能处于满产状态。

五、发展建议

近年来,国内碳纤维自主供应能力仍在不断加强,国产替代仍有一定空间。尽管国产碳纤维领域在技术、产能方面已取得不俗进展,但在技术成熟度、产品质量稳定性和复合材料应用等方面仍具有较大的提升空间,行业需结合国家战略需求、相关产业政策和专项措施,继续推动碳纤维行业高质量发展,具体建议如下。

(1)加强基础研究,提升产业应用能力。碳纤维行业需集中资源从源头上解决高端碳纤维“卡脖子”难题,提升产品质量、突破关键技术,并完善检测评价方法,以增强核心技术创新能力。结合理论与应用研究,加强人才培养;重点攻克碳纤维产业化及应用的薄弱环节,推动整体技术水平和产业化能力的提升。

(2)提升创新能力,统筹产业健康发展。以市场需求为导向,提升生产效率和碳纤维产品品质,并推动数字化转型;注重自主设计,推动与其他学科的交叉融合,优化产业布局,支持龙头企业发挥“链主”作用,促进上下游企业的协同创新。同时避免过度投资和低水平重复建设,以实现规范有序发展。

(3)拓展产品应用,应对国际市场竞争。随着新能源、商业航空等市场的增长,特别是航空航天和低空经济将成为拉动高端碳纤维产品需求的新蓝海,碳纤维的需求将进一步提升。此外,借助“中国制造”的影响力,打破技术壁垒,积极拓展国际市场,加快碳纤维及其制品的出口,推动国内碳纤维产品走向全球。(作者:马祥林 王鲁香)